Bien que la transformation numérique touche d'abord les entreprises axées principalement sur l'information et les données (services financiers, télécommunications, commerce de détail, etc.), elle entraîne également des changements importants dans le secteur industriel. Cette évolution vers l'informatisation et la transformation des systèmes de fabrication a été surnommée « Industrie 4.0 ».

Mais qu'est-ce que l'industrie 4.0 ? Quelles sont les technologies à la base de cette évolution ? Quels sont les avantages et défis qui accompagnent la transformation des environnements OT ?

En quoi consiste l'industrie 4.0 ?

L'Industrie 4.0, également considérée comme la quatrième révolution industrielle, est née de l'émergence et de l'adoption de nouvelles technologies de pointe qui brouillent la frontière entre les technologies de l'information (IT) et les technologies d'exploitation (OT), et étend la transformation numérique aux usines.

Parmi ces technologies de pointe figurent un certain nombre d'avancées telles que le Big Bata, l'analyse des Big Data, la robotique, l'edge computing, l'impression 3D, l'intelligence artificielle et l'apprentissage automatique (IA/AA), le cloud computing hybride, etc.

Qu'entend-on par technologies d'exploitation ?

Les technologies d'exploitation englobent le matériel et les logiciels qui contrôlent le processus de production industrielle physique. Par exemple : les systèmes de supervision, les contrôleurs logiques programmables (PLC) et les systèmes de contrôle et d'acquisition de données.

En général, ces technologies sont très spécialisées et isolées. Elles utilisent souvent des protocoles propriétaires fermés. Par conséquent, l'OT avait tendance à créer des silos de données et de communication, source d'inefficacité, qui rendaient difficiles, voire impossibles, le partage et l'exploitation efficaces des données disponibles. À l'ère de l'Industrie 4.0, ces limitations disparaissent peu à peu.

L'Industrie 4.0 en contexte

Tout d'abord, prenons un peu de recul et parlons des trois premières révolutions industrielles afin de mieux comprendre le contexte historique.

La révolution industrielle

La première révolution industrielle, simplement baptisée Révolution industrielle, a été une période de transformation radicale au cours de laquelle les méthodes de production traditionnelles (où le fait main prévalait) ont été remplacées par de nouveaux processus de fabrication mécanisés.

Parmi les technologies à l'origine de cette évolution figurent les nouvelles sources d'énergie (telles que la vapeur et l'eau), l'utilisation accrue du fer et de l'acier, ainsi que diverses inventions, notamment le moteur à combustion interne et le métier à tisser motorisé.

En Grande-Bretagne, en Europe et aux États-Unis, la révolution industrielle a commencé au XVIIIe siècle, mais d'autres régions du monde ont pris du retard, parfois beaucoup de retard.

Deuxième révolution industrielle

La deuxième révolution industrielle, ou Révolution technologique, s'étend de la fin du XIXe siècle à la première moitié du XXe siècle.

Ce fut une période de croissance industrielle impressionnante rendue possible par d'autres inventions et découvertes scientifiques, notamment l'optimisation de la production de l'acier, l'utilisation de l'électricité comme source d'énergie et d'éclairage, les machines-outils, la production et le raffinage du pétrole, les télégraphes et le téléphone, l'automobile, l'expansion du réseau ferroviaire, etc.

Troisième révolution industrielle

La troisième révolution industrielle, ou Révolution numérique, a commencé durant la seconde moitié du 20e siècle et se poursuit jusqu'à nos jours.

Cette révolution est marquée par l'adoption rapide et généralisée des ordinateurs. Elle s'appuie sur de nombreuses avancées technologiques, dont les plus importantes sont la production et l'adoption massives des ordinateurs, le développement d'Internet, l'invention du World Wide Web, ainsi qu'à la création et à la multiplication des smartphones.

Quatrième révolution industrielle

Nous vivons actuellement la quatrième révolution industrielle, ou Industrie 4.0, qui s'appuie directement sur les fondements de la révolution numérique et transforme l'exploitation des sites de fabrication.

Bien sûr, étant donné le rythme effréné des changements et progrès technologiques, on parle déjà d'Industrie 5.0 et d'autres concepts similaires. Par exemple, au Japon, on parle de la « Société 5.0 », qui succède à quatre stades antérieurs de l'évolution de notre société : la chasse, l'agriculture, l'industrie et l'information. Pour le moment, nous allons nous contenter d'examiner l'Industrie 4.0 et son influence sur la transformation de l'OT.

Les technologies de l'Industrie 4.0 et la transformation de l'OT

La Révolution numérique découle du développement et de la croissance explosive des ordinateurs et d'Internet. L'Industrie 4.0 s'appuie sur cette base numérique et l'étend pour permettre la transformation de l'OT.

Bien que les ordinateurs soient apparus et aient proliféré dans les usines au cours de la troisième révolution industrielle, à l'époque ils fonctionnaient généralement en silos, comme des îlots indépendants où les données n'étaient pas visibles, accessibles, ni partagées. Avec la quatrième révolution industrielle, ces silos sont en train de disparaître et les données deviennent plus visibles et accessibles. Cela permet d'approfondir les analyses, d'améliorer l'efficacité et d'atteindre des niveaux d'optimisation globale qui n'étaient pas possibles auparavant.

La transformation de l'OT s'appuie sur un large éventail de technologies différentes, notamment :

-

L'edge computing

-

La robotique

-

Les jumeaux numériques

-

Les systèmes cyber-physiques

-

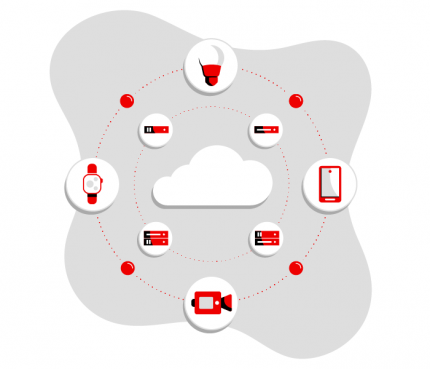

L'Internet des objets (IoT)

-

Le cloud computing hybride

-

Le Big Data, l'analyse des Big Data et la visualisation des données

-

Les appareils mobiles

-

La réalité augmentée et les dispositifs portables

-

Les améliorations de la cybersécurité

-

Les réseaux sans fil de quatrième et cinquième générations (4G et 5G)

-

Les interactions avec la clientèle et le profilage détaillé des clients

Cette liste n'est pas exhaustive, bien sûr, mais elle vous donne une idée des technologies qui permettent de générer, de capturer, de traiter et d'utiliser des données presque partout. Associées aux avancées en matière de technologies d'exploitation (OT), ces technologies provoquent des changements radicaux au niveau de l'exploitation et conduisent à la transformation de l'OT.de

La convergence IT/OT

La convergence IT/OT survient lorsque les entreprises connectent leurs systèmes d'information et d'exploitation, et commencent à remplacer lesdits systèmes OT spécialisés par des logiciels et du matériel informatique prêts à l'emploi.

Cette convergence permet aux entreprises de mieux tirer parti des données dont elles disposent. Les données générées par l'OT qui contrôle les systèmes de l'usine peuvent être transmises au service informatique pour traitement et analyse, et les informations ainsi extraites peuvent servir à modifier ou optimiser les processus de fabrication.

La convergence IT/OT permet également de résoudre les problèmes en amont, afin d'identifier et de résoudre les problèmes potentiels au plus tôt dans le processus de conception et de développement, et d'économiser du temps et de l'argent.

Bien entendu, le service informatique est également touché par cette convergence, et doit notamment se plier aux exigences de l'équipe d'exploitation, notamment en matière de sécurité, fiabilité et latence.

Les avantages de la transformation de l'OT

La transformation de l'OT, rendue possible par l'émergence de nouvelles technologies et la convergence IT/OT, présente de nombreux avantages essentiels pour la fabrication :

-

Amélioration de l'efficacité globale des équipements (OEE), qui augmente la qualité, les performances et la disponibilité des opérations de production

-

Réduction des temps d'arrêt de production causés par les pannes d'équipements grâce à la maintenance prédictive basée sur l'IA/AA

-

Hausse de l'efficacité des employés grâce à des informations précises et pertinentes nécessaires à la prise de décision

-

Autonomisation des « usines intelligentes », capables de gérer et d'optimiser la production avec une intervention humaine minimale

-

Augmentation de la « personnalisation de masse », c'est-à-dire la production en série d'articles personnalisés, de plus en plus prisés par les consommateurs

-

Utilisation de l'IA/AA pour optimiser l'inventaire, les équipements et les processus en prévoyant les problèmes potentiels et en recommandant des solutions dès qu'ils surviennent

Il ne s'agit pas d'une liste exhaustive des avantages de la transformation de l'OT et de l'Industrie 4.0, mais elle illustre certaines des améliorations et optimisations qui sont possibles lorsque les technologies de l'information et de l'exploitation convergent.

Les défis de la transformation de l'OT

Bien entendu, de nombreux défis limitent cette transformation de l'OT, notamment les questions de sécurité et la pénurie de talents.

-

Les vulnérabilités de sécurité demeurent également un problème, d'autant plus que la convergence IT/OT augmente la surface d'attaque.

-

Les lacunes en matière de compétences et de talents ont déjà été identifiées comme freins majeurs aux efforts de transformation numérique, et cette tendance s'accentue à l'ère de l'Industrie 4.0, en raison du départ à la retraite de nombreux spécialistes de l'OT qui privent les entreprises de leurs compétences et de leur expérience uniques.

-

Intégration des ressources existantes. Il existe un vaste ensemble de protocoles, d'interfaces et de normes plus ou moins ouvertes, en particulier en ce qui concerne les longs cycles de vie des équipements d'exploitation, qui dépassent généralement les 10 ans.

-

Le volume de données généré peut rapidement devenir écrasant et nécessite toujours plus d'espace de stockage et de puissance de traitement, en plus de l'intervention de spécialistes des données aux compétences et connaissances uniques.

Encore une fois, ce ne sont pas les seuls défis liés à la transformation de l'OT et à l'Industrie 4.0, et même s'ils semblent difficiles à gérer, ils ne sont pas insurmontables.

Conclusion

Bien que la transformation numérique de l'industrie présente de nombreux défis, les avantages et optimisations qu'apporte l'Industrie 4.0 restent considérables. L'association des technologies de l'information et de l'exploitation (la convergence IT/OT) améliore l'efficacité, la résilience et la réactivité des usines, ce qui profite aux clients, aux employés et aux entreprises dans leur ensemble.

En savoir plus

À propos de l'auteur

Deb Richardson joined Red Hat in 2021 and is a Senior Content Strategist, primarily working on the Red Hat Blog.

Contenu similaire

Parcourir par canal

Automatisation

Les dernières nouveautés en matière d'automatisation informatique pour les technologies, les équipes et les environnements

Intelligence artificielle

Actualité sur les plateformes qui permettent aux clients d'exécuter des charges de travail d'IA sur tout type d'environnement

Cloud hybride ouvert

Découvrez comment créer un avenir flexible grâce au cloud hybride

Sécurité

Les dernières actualités sur la façon dont nous réduisons les risques dans tous les environnements et technologies

Edge computing

Actualité sur les plateformes qui simplifient les opérations en périphérie

Infrastructure

Les dernières nouveautés sur la plateforme Linux d'entreprise leader au monde

Applications

À l’intérieur de nos solutions aux défis d’application les plus difficiles

Programmes originaux

Histoires passionnantes de créateurs et de leaders de technologies d'entreprise

Produits

- Red Hat Enterprise Linux

- Red Hat OpenShift

- Red Hat Ansible Automation Platform

- Services cloud

- Voir tous les produits

Outils

- Formation et certification

- Mon compte

- Assistance client

- Ressources développeurs

- Rechercher un partenaire

- Red Hat Ecosystem Catalog

- Calculateur de valeur Red Hat

- Documentation

Essayer, acheter et vendre

Communication

- Contacter le service commercial

- Contactez notre service clientèle

- Contacter le service de formation

- Réseaux sociaux

À propos de Red Hat

Premier éditeur mondial de solutions Open Source pour les entreprises, nous fournissons des technologies Linux, cloud, de conteneurs et Kubernetes. Nous proposons des solutions stables qui aident les entreprises à jongler avec les divers environnements et plateformes, du cœur du datacenter à la périphérie du réseau.

Sélectionner une langue

Red Hat legal and privacy links

- À propos de Red Hat

- Carrières

- Événements

- Bureaux

- Contacter Red Hat

- Lire le blog Red Hat

- Diversité, équité et inclusion

- Cool Stuff Store

- Red Hat Summit